Vorrichtungssystem zum Laserlöten

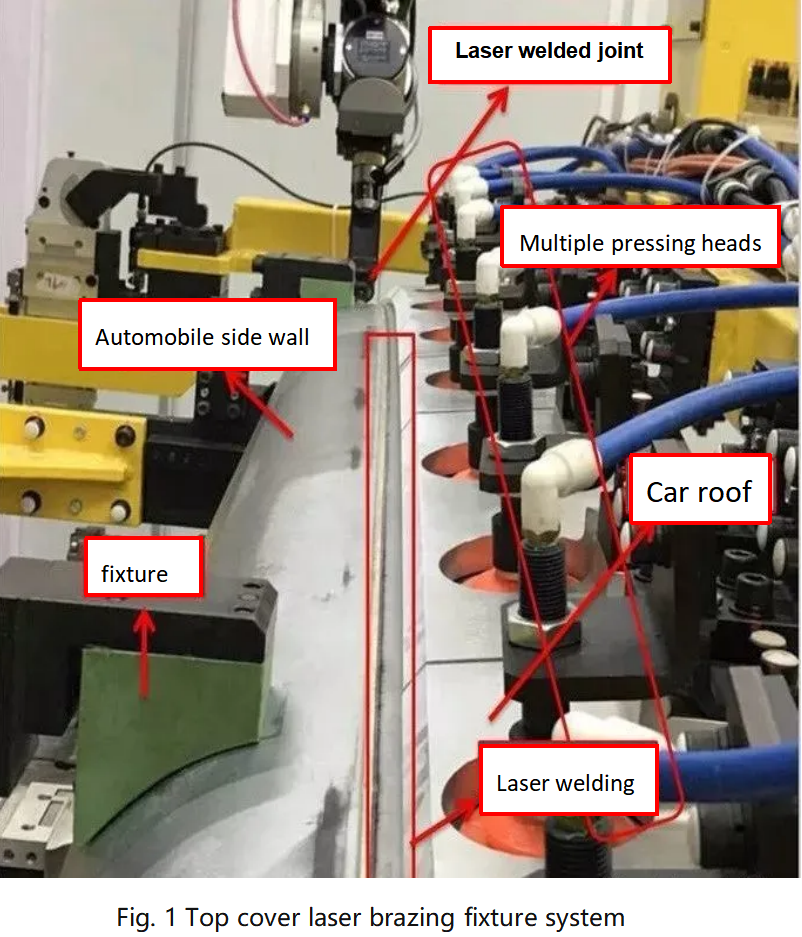

Beim Laserschweißen ist es notwendig, die geschweißte Stahlplatte fest genug einzuklemmen, daher werden spezielle Klemmen entwickelt.Die Laserschweißvorrichtung hat ein riesiges Volumen und eine komplexe Struktur.Es handelt sich insgesamt um eine Rahmenkonstruktion.Die linke und rechte Seite der Fahrzeugkarosserie werden durch Befestigungsblöcke gestützt und nach der Positionierung und Unterstützung durch Zylinder festgeklemmt.Das Oberteil ist mit einem speziellen Positionier- und Pressgreifer zum Laserlöten des Autodachs ausgestattet, das mit mehreren Pressköpfen gepresst wird.Der Roboter greift nach dem Dach, legt es auf die Karosserie und klemmt es mit einem Zylinder fest, sodass die Kanten des zu verschweißenden Karosseriestahlblechs fest genug anliegen.Wie in Abbildung 1 dargestellt.

Prozessfaktoren

• · Temperatur

• · Einfallswinkel des Laserstrahls

• · Aggregation und Defokussierung

• · Eindringtiefe der Schweißung

• · Einfluss der Schweißgeschwindigkeit auf die Laserschweißfestigkeit

Prüfen

• ,Visuelle Inspektion

• · Gemäß der deutschen Norm PV 6917 (erhältlich durch Kontaktaufnahme mit dem Autor);

• · Für jede Offline-Unterbaugruppe muss eine Sichtprüfung durchgeführt werden.

• · Konzentrieren Sie sich auf die Erkennung der Schweißnahtdurchdringung (z. B. unvollständige Eindringung, übermäßige Eindringung und Durchbrennen) und berücksichtigen Sie den Oberflächenzustand der Schweißnaht (z. B. Spritzer und Porosität).

Die Bewertungsmethode der visuellen Laserlötprüfung ist in Tabelle 1 dargestellt.

| Tabelle 1: Bewertung der Aussehensqualität des Laserlötens | ||

| Seriennummer | Falsche Beschreibung | Fehlerbewertung |

| 1 | Freiliegende Poren | Wenn es die Bedingungen zulassen, kann die Oberfläche repariert werden, sofern dadurch die Funktion nicht beeinträchtigt wird;Luftlöcher mit einem Durchmesser von mehr als 0,2 mm müssen repariert werden |

| 2 | Lotüberlauf (zu viel) | Wenn es die Bedingungen zulassen, kann die Oberfläche repariert werden, sofern dadurch die Funktion nicht beeinträchtigt wird;Kann repariert werden |

| 3 | Schichtwelligkeit auf der Schweißoberfläche | Die Verbindung muss kontinuierlich mit Lot gefüllt sein;Kann repariert werden |

| 4 | An der Schweißnaht treten Oberflächenrisse (quer und längs) auf | Wenn es die Bedingungen zulassen, kann die Oberfläche repariert werden, sofern dadurch die Funktion nicht beeinträchtigt wird;Kann repariert werden |

| 5 | Am Grundmetall treten Oberflächenrisse (quer und längs) auf | Unqualifiziert, Reparatur erforderlich |

| 6 | Durchdringung unedler Metalle | Unqualifiziert, Reparatur erforderlich |

| 7 | Unterschnitt und unvollständige Penetration | Unqualifiziert, Reparatur erforderlich |

| 8 | Spritzer | Wenn es die Bedingungen zulassen, kann die Oberfläche repariert werden, sofern dadurch die Funktion nicht beeinträchtigt wird;Kann repariert werden |

| 9 | Fleischlos | Nicht erlaubt, Reparatur erforderlich |

| 10 | Das Anfangsende ist nicht verschweißt und der Anschluss weist Löcher auf | Nicht erlaubt, Reparatur erforderlich |

| 11 | Fehlende Schweißnaht (großer passender Spalt) | Nicht erlaubt, Reparatur erforderlich |

2 、Zerstörende Inspektion

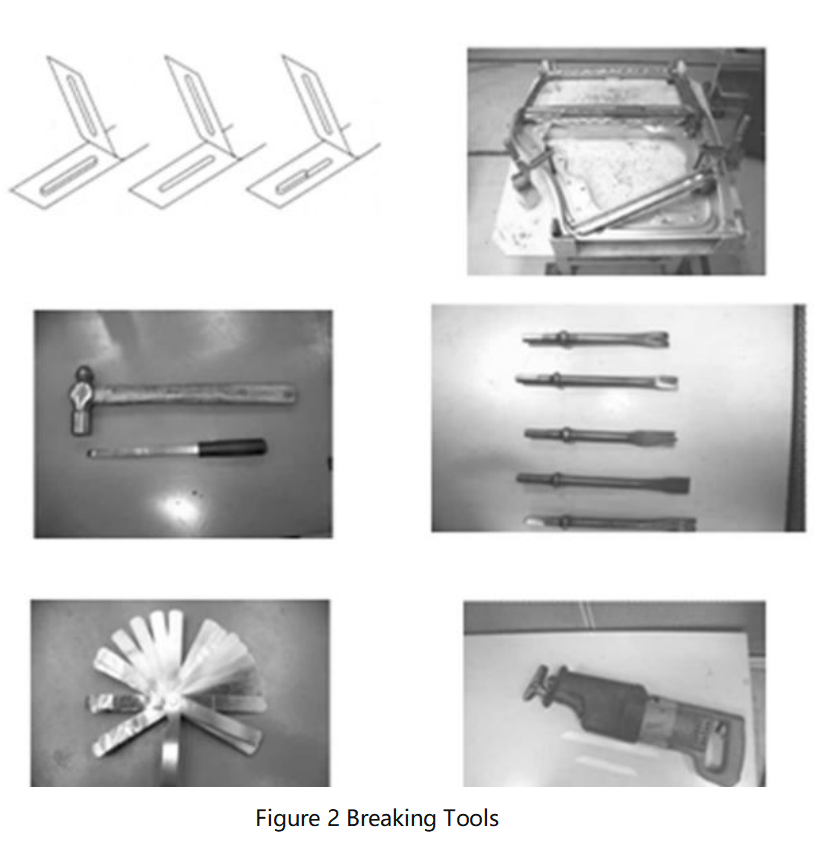

Die zerstörenden Inspektionswerkzeuge sind in Abbildung 2 dargestellt:

3 、 Metallografische mikroskopische Analyse

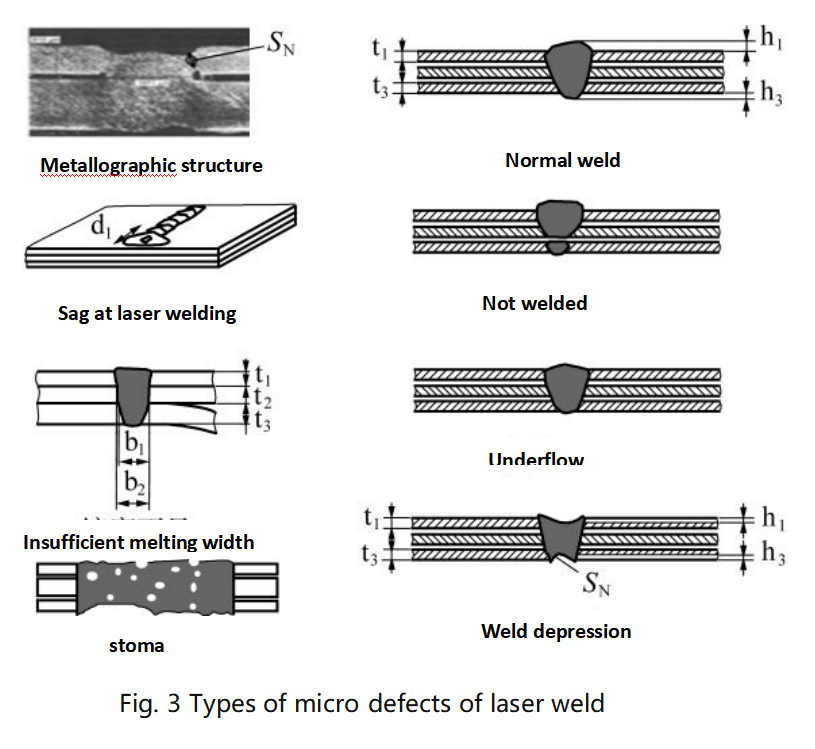

Die Arten von Mikrofehlern beim Laserschweißen sind in Abbildung 3 dargestellt:

4 、 NDT

Zur Überprüfung der Laserschweißqualität können Ultraschall-, Röntgen- und andere Instrumente eingesetzt werden.

Zusammenfassung

Anhand der tatsächlichen Anwendungswirkung der Laserschweißtechnologie in Automobilwerken zeigt sich, dass Laserschweißen nicht nur das Gewicht der Fahrzeugkarosserie reduzieren, die Montagegenauigkeit der Fahrzeugkarosserie verbessern, sondern auch die Festigkeit des Fahrzeugs erheblich steigern kann Körper und bietet Benutzern mehr Sicherheit und gleichzeitig Komfort.Man geht davon aus, dass das Laserschweißen mit dem kontinuierlichen Durchbruch der Probleme der Laserschweißtechnologie und der kontinuierlichen Verbesserung des Herstellungsprozesses ein wichtiger Bestandteil des zukünftigen Karosserie-Herstellungsprozesses werden wird.

Zeitpunkt der Veröffentlichung: 09.01.2023