Einführung von fünf Laser-Kunststoffschweißverfahren

In den letzten Jahren wird das Laserschweißen von Kunststoffen aufgrund der kontinuierlichen Weiterentwicklung der Technologie in Zukunft einen zunehmenden Trend aufweisen.In den letzten Jahren haben sich einige Lasertechnologien nicht durchgesetzt und der Laserpreis ist relativ hoch.Im Vergleich zum herkömmlichen Schweißen ist die einmalige Investition groß, was möglicherweise nicht schnell zu Vorteilen führt.Doch jetzt wird der wirtschaftliche Vorteil des Lasers hervorgehoben.Das Laserschweißen von Kunststoff kann die Schwierigkeit für Designer bei der Produktgestaltung verringern.

Heutzutage stellen viele Produkte (einschließlich Automobil-Halbleiterindustrie, Pharma- und Lebensmittelindustrie usw.) sehr hohe Anforderungen an die Verarbeitungsgenauigkeit und das ästhetische Erscheinungsbild, was das Laserschweißen zu einem notwendigen Prozess für die Herstellung dieser Produkte macht und die Weiterentwicklung von fördert Laserschweißtechnik.

Je näher die Verträglichkeit, die Schmelztemperatur und die Abstimmung beim Kunststoff-Laserschweißen sind, desto besser ist die Wirkung.Die Anwendungsart des Kunststoff-Laserschweißens unterscheidet sich von der des Metallschweißens und umfasst sequentielles Umfangsschweißen, quasi-synchrones Schweißen, synchrones Schweißen und Strahlungsmaskenschweißen.Olay Optoelectronics wird diese Schweißmodi kurz vorstellen.

1. Profilschweißen

Der Laser bewegt sich entlang der Konturlinie der Kunststoffschweißschicht und schmilzt diese, um die Kunststoffschichten nach und nach miteinander zu verbinden.Oder bewegen Sie das Sandwich entlang des festen Laserstrahls, um den Zweck des Schweißens zu erreichen.

In der Praxis stellt das Konturschweißen hohe Anforderungen an die Qualität von Spritzgussteilen, insbesondere für den Einsatz komplexer Schweißlinien wie Öl-Gas-Abscheider.Beim Kunststoff-Laserschweißen kann durch das Konturschweißen eine gewisse Eindringung der Schweißlinie erreicht werden, diese Eindringung ist jedoch gering und unkontrollierbar, weshalb die Verformung der Spritzgussteile nicht zu groß sein darf.

2. Synchronschweißen

Der Laserstrahl mehrerer Diodenlaser wird durch optische Elemente geformt.Der Laserstrahl wird entlang der Konturlinie der Schweißschicht geführt und erzeugt an der Schweißnaht Wärme, sodass die gesamte Konturlinie gleichzeitig aufgeschmolzen und miteinander verbunden wird.

Synchronschweißen wird hauptsächlich in der Automobillampen- und Medizinindustrie eingesetzt.Beim Synchronschweißen handelt es sich um eine mehrstrahlige, optische Formgebung, die den Lichtpunkt der Schweißspur zeigt, der sich durch die Reduzierung innerer Spannungen auszeichnet.Da die Anforderungen relativ hoch sind und der Gesamtpreis relativ hoch ist, wird es häufig in der medizinischen Behandlung eingesetzt.

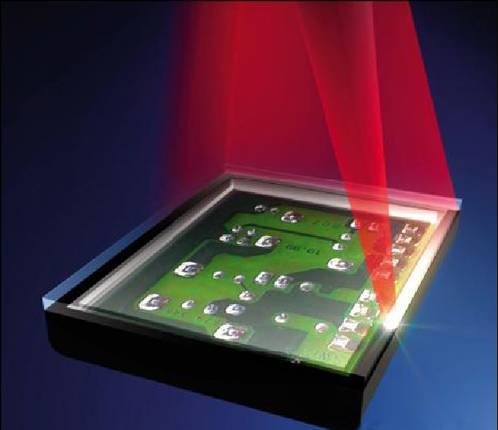

3. Scannen des Schweißens

Laserscanning-Schweißdiagramm

Scanning-Schweißen wird auch Quasi-Synchron-Schweißen genannt.Die Scan-Schweißtechnik kombiniert die beiden oben genannten Schweißtechniken, nämlich sequentielles Umfangsschweißen und Synchronschweißen.Mithilfe des Reflektors wird ein Hochgeschwindigkeitslaserstrahl mit einer Geschwindigkeit von 10 m/s erzeugt, der sich entlang des zu schweißenden Teils bewegt, wodurch sich das gesamte Schweißteil allmählich erwärmt und miteinander verschmilzt.

Am weitesten verbreitet ist das Quasi-Synchronschweißen.In der Autoteileindustrie wird das XY-Hochfrequenz-Galvanometer im Inneren verwendet.Sein Kern besteht darin, den Kunststoffschweißkollaps zweier Materialien zu kontrollieren.Beim Konturschweißen entstehen große innere Spannungen, die die Abdichtung von Objekten beeinträchtigen.Die Quasi-Synchronisation ist ein Hochgeschwindigkeits-Scanmodus und kann mit der Stromsteuerung interne Spannungen effektiv beseitigen.

4. Rollschweißen

Illustration des Laserwalzschweißens

Das Rollschweißen ist ein innovatives Laser-Kunststoffschweißverfahren, das viele verschiedene Formen annimmt.Es gibt zwei Hauptarten des Rollschweißens:

Das erste ist das Globo-Kugelschweißen.Am Ende der Laserlinse befindet sich eine Luftpolster-Glaskugel, die den Laser fokussieren und die Kunststoffteile festklemmen kann.Beim Schweißvorgang wird die Globo-Linse von der Bewegungsplattform angetrieben, um den Schweißvorgang durch Rollen entlang der Schweißlinie abzuschließen.Der gesamte Vorgang ist so einfach wie das Schreiben mit einem Kugelschreiber.Der Globo-Schweißprozess erfordert keine komplexe obere Halterung, sondern nur ein unteres Formstützprodukt.Beim Globo-Kugelschweißverfahren gibt es auch eine Variante des Walzenschweißverfahrens.Der Unterschied besteht darin, dass die Glaskugel am Ende der Linse in einen zylindrischen Glaszylinder umgewandelt wird, um ein breiteres Lasersegment zu erhalten.Für breitere Schweißungen eignet sich das Rollenrollenschweißen.

Das zweite ist das TwinWeld-Schweißverfahren.Bei diesem Kunststoff-Laserschweißverfahren wird am Ende der Linse eine Metallrolle hinzugefügt.Während des Schweißvorgangs drückt die Walze zum Schweißen auf den Rand der Schweißlinie.Der Vorteil dieses Kunststoff-Laserschweißverfahrens besteht darin, dass das Metallpressrad nicht abgenutzt wird, was einer Großserienfertigung förderlich ist.Der Druck der Andruckrolle wirkt jedoch auf den Rand der Schweißlinie, wodurch leicht ein Drehmoment erzeugt und verschiedene Schweißfehler entstehen können.Da die Linsenstruktur relativ komplex ist, ist die Schweißprogrammierung schwierig.

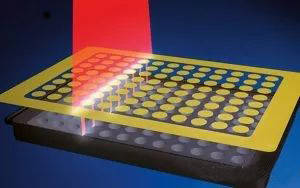

5. Bestrahlungsmaskenschweißen

Diagramm zum Schweißen einer Laserbestrahlungsmaske

Der Laserstrahl wird durch die Schablone positioniert, um den Kunststoff zu schmelzen und zu verbinden.Die Schablone legt nur einen kleinen präzisen Schweißteil auf der darunter liegenden Kunststoffschicht frei.Der Laserstrahl erhitzt nur den Teil des Produkts, der nicht von der Maske bedeckt ist.Mit dieser Technologie können hochpräzise Schweißnähte von nur 10 Mikrometern erreicht werden.

Durch das Maskenschweißprinzip können die mikrofluidischen Komponenten präzise und stabil verschweißt werden.Die Geometrie des Kanals bleibt gleich und verhindert, dass die Schmelze in einen schmalen Kanal von nur 200 µm fließt.

Zeitpunkt der Veröffentlichung: 21. Okt. 2022