Bei der Laser-Oberflächenbehandlung handelt es sich um eine Technologie, die einen Laserstrahl mit hoher Leistungsdichte verwendet, um die Materialoberfläche berührungslos zu erwärmen, und deren Oberflächenmodifizierung durch konduktive Kühlung der Materialoberfläche selbst realisiert.Es ist vorteilhaft, die mechanischen und physikalischen Eigenschaften der Materialoberfläche sowie die Verschleißfestigkeit, Korrosionsbeständigkeit und Ermüdungsbeständigkeit der Teile zu verbessern.In den letzten Jahren haben Laser-Oberflächenbehandlungstechnologien wie Laserreinigung, Laserabschrecken, Laserlegieren, Laserschockverfestigen und Laserglühen sowie Laserauftragschweißen, Laser-3D-Druck, Lasergalvanisierung und andere laseradditive Fertigungstechnologien breite Anwendungsaussichten eröffnet .

1. Laserreinigung

Bei der Laserreinigung handelt es sich um eine sich schnell entwickelnde neue Technologie zur Oberflächenreinigung, bei der die Oberfläche des Werkstücks mit einem hochenergetischen Pulslaserstrahl bestrahlt wird, sodass Schmutz, Partikel oder Beschichtungen auf der Oberfläche sofort verdampfen oder sich ausdehnen können, wodurch der Reinigungsprozess erreicht wird und Reinigung.Die Laserreinigung wird hauptsächlich in Rostentfernung, Ölentfernung, Farbentfernung, Beschichtungsentfernung und andere Prozesse unterteilt;Es wird hauptsächlich zur Metallreinigung, Reinigung kultureller Relikte, Architekturreinigung usw. verwendet. Aufgrund seiner umfassenden Funktionen, präziser und flexibler Verarbeitung, hoher Effizienz und Energieeinsparung, umweltfreundlicher Umweltschutz, keine Beschädigung des Substrats, Intelligenz, gute Reinigungsqualität, Sicherheit, breite Anwendung und andere Eigenschaften und Vorteile, es erfreut sich in verschiedenen Industriebereichen immer größerer Beliebtheit.

Im Vergleich zu herkömmlichen Reinigungsmethoden wie mechanischer Reibungsreinigung, chemischer Korrosionsreinigung, flüssiger, fester, starker Stoßreinigung und Hochfrequenz-Ultraschallreinigung bietet die Laserreinigung offensichtliche Vorteile.

2. Laserabschreckung

Beim Laserabschrecken wird ein hochenergetischer Laser als Wärmequelle verwendet, um die Metalloberfläche schnell heiß und kalt zu machen.Der Abschreckvorgang wird sofort abgeschlossen, um eine hohe Härte und eine ultrafeine Martensitstruktur zu erzielen, die Härte und Verschleißfestigkeit der Metalloberfläche zu verbessern und eine Druckspannung auf der Oberfläche zu erzeugen, um die Ermüdungsbeständigkeit zu verbessern.Zu den Hauptvorteilen dieses Prozesses gehören eine kleine Wärmeeinflusszone, eine geringe Verformung, ein hoher Automatisierungsgrad, eine gute Flexibilität beim selektiven Abschrecken, eine hohe Härte der raffinierten Körner und ein intelligenter Umweltschutz.Beispielsweise kann der Laserpunkt so eingestellt werden, dass er jede Breitenposition auslöscht;Zweitens können der Laserkopf und die mehrachsige Roboterverbindung den vorgesehenen Bereich komplexer Teile abschrecken.Ein weiteres Beispiel: Das Laserabschrecken ist extrem heiß und schnell, und die Abschreckspannung und Verformung sind gering.Da die Verformung des Werkstücks vor und nach dem Laserhärten nahezu vernachlässigbar ist, eignet es sich besonders für die Oberflächenbehandlung von Teilen mit hohen Präzisionsanforderungen.

Gegenwärtig wird das Laserhärten erfolgreich zur Oberflächenverstärkung gefährdeter Teile in der Automobilindustrie, der Formenindustrie, der Hardware-Werkzeug- und Maschinenindustrie eingesetzt, insbesondere zur Verbesserung der Lebensdauer gefährdeter Teile wie Zahnräder, Wellenoberflächen, Führungen, Backen usw Formen.Die Eigenschaften des Laserhärtens sind wie folgt:

(1) Das Laserabschrecken ist ein schneller Erwärmungs- und selbsterregter Abkühlprozess, der keine Ofenwärmeerhaltung und Kühlmittelabschreckung erfordert.Es handelt sich um ein schadstofffreies, umweltfreundliches und umweltfreundliches Wärmebehandlungsverfahren, mit dem problemlos ein gleichmäßiges Abschrecken auf der Oberfläche großer Formen erreicht werden kann.

(2) Da die Lasererwärmungsgeschwindigkeit hoch ist, die Wärmeeinflusszone klein ist und die Abschreckung durch Oberflächenscannerwärmung, d. h. sofortige lokale Erwärmungsabschreckung, die Verformung der behandelten Matrize sehr gering ist;

(3) Aufgrund des kleinen Divergenzwinkels des Laserstrahls weist er eine gute Richtwirkung auf und kann die Formoberfläche durch das Lichtleitersystem genau lokal abschrecken.

(4) Die Tiefe der gehärteten Schicht beim Abschrecken der Laseroberfläche beträgt im Allgemeinen 0,3 bis 1,5 mm.

3. Laserglühen

Beim Laserglühen handelt es sich um einen Wärmebehandlungsprozess, bei dem die Materialoberfläche mithilfe eines Lasers erhitzt, das Material über einen längeren Zeitraum einer hohen Temperatur ausgesetzt und dann langsam abgekühlt wird.Der Hauptzweck dieses Prozesses besteht darin, Spannungen abzubauen, die Duktilität und Zähigkeit des Materials zu erhöhen und eine spezielle Mikrostruktur zu erzeugen.Es zeichnet sich durch die Fähigkeit aus, die Matrixstruktur anzupassen, die Härte zu reduzieren, Körner zu verfeinern und innere Spannungen zu beseitigen.In den letzten Jahren hat sich die Laser-Annealing-Technologie auch zu einem neuen Prozess in der Halbleiterverarbeitungsindustrie entwickelt, der die Integration integrierter Schaltkreise erheblich verbessern kann.

4. Laserschockverstärkung

Die Laserschockverstärkungstechnologie ist eine neue und hochentwickelte Technologie, die die von einem starken Laserstrahl erzeugte Plasmastoßwelle nutzt, um die Ermüdungs-, Verschleiß- und Korrosionsbeständigkeit von Metallmaterialien zu verbessern.Es verfügt über viele herausragende Vorteile, wie z. B. keine Wärmeeinflusszone, hohe Energieeffizienz, ultrahohe Dehnungsrate, gute Steuerbarkeit und bemerkenswerte Verstärkungswirkung.Gleichzeitig weist die Laserschockverfestigung die Eigenschaften einer tieferen Restdruckspannung, einer besseren Mikrostruktur und Oberflächenintegrität, einer besseren thermischen Stabilität und einer längeren Lebensdauer auf.In den letzten Jahren hat sich diese Technologie rasant weiterentwickelt und spielt eine große Rolle in der Luft- und Raumfahrt, der Landesverteidigung, der Militärindustrie und anderen Bereichen.Darüber hinaus dient die Beschichtung vor allem dazu, das Werkstück vor Laserverbrennungen zu schützen und die Absorption von Laserenergie zu verbessern.Die derzeit am häufigsten verwendeten Beschichtungsmaterialien sind schwarze Farbe und Aluminiumfolie.

Laser Peening (LP), auch Laser Shock Peening (LSP) genannt, ist ein Verfahren aus dem Bereich der Oberflächentechnik, d. h. der Einsatz von gepulsten Hochleistungslaserstrahlen zur Erzeugung von Eigenspannungen in Materialien zur Verbesserung der Verschleißfestigkeit (z. B. Verschleißfestigkeit und Ermüdungsbeständigkeit) von Materialoberflächen oder zur Verbesserung der Festigkeit dünner Materialabschnitte, um die Oberflächenhärte von Materialien zu erhöhen.

Im Gegensatz zu den meisten Materialbearbeitungsanwendungen nutzt LSP nicht die Laserleistung für die Wärmebehandlung, um den gewünschten Effekt zu erzielen, sondern nutzt den Strahlaufprall für die mechanische Bearbeitung.Ein Hochleistungslaserstrahl wird verwendet, um mit kurzen Hochleistungsimpulsen auf die Oberfläche des Zielwerkstücks zu treffen.

Der Lichtstrahl trifft auf das Metallwerkstück, verdampft das Werkstück sofort in einen dünnen Plasmazustand und übt einen Stoßwellendruck auf das Werkstück aus.Manchmal wird dem Werkstück eine dünne Schicht undurchsichtiges Beschichtungsmaterial hinzugefügt, um die Metallverdampfung zu ersetzen.Zur Druckbeaufschlagung werden andere transparente Hüllmaterialien oder Trägheitsinterferenzschichten verwendet, um Plasma (normalerweise Wasser) einzufangen.

Plasma erzeugt einen Stoßwelleneffekt, formt die Oberflächenmikrostruktur des Werkstücks am Auftreffpunkt um und erzeugt dann eine Kettenreaktion aus Metallausdehnung und -kompression.Die durch diese Reaktion erzeugte tiefe Druckspannung kann die Lebensdauer des Bauteils verlängern.

5. Laserlegieren

Beim Laserlegieren handelt es sich um eine neue Technologie zur Oberflächenmodifikation, mit der amorphe, nanokristalline, verstärkte Cermet-Verbundbeschichtungen auf der Oberfläche von Strukturteilen entsprechend den unterschiedlichen Betriebsbedingungen von Luftfahrtmaterialien und den Eigenschaften der Laserstrahlerwärmung und Kondensationsrate mit hoher Energiedichte hergestellt werden können um den Zweck der Oberflächenmodifizierung von Luftfahrtmaterialien zu erreichen.Im Vergleich zur Laserlegierungstechnologie zeichnet sich die Laserauftragschweißtechnologie durch ein geringes Verdünnungsverhältnis von Substrat zu Schmelzbad, eine kleine Wärmeeinflusszone, eine geringe thermische Verformung des Werkstücks und eine geringe Ausschussrate des Werkstücks nach der Laserauftragbehandlung aus.Das Laserauftragschweißen kann die Oberflächeneigenschaften von Materialien deutlich verbessern und verschlissene Materialien reparieren.Es zeichnet sich durch hohe Effizienz, hohe Geschwindigkeit, umweltfreundlichen Umweltschutz und Schadstofffreiheit sowie eine gute Leistung des Werkstücks nach der Behandlung aus.

Die Laserauftragstechnologie gehört ebenfalls zu den neuen Oberflächenmodifikationstechnologien und repräsentiert die Entwicklungsrichtung und das Niveau der Oberflächentechnik.Die Laserbeschichtungstechnologie hat sich aufgrund ihrer Vorteile einer schadstofffreien und metallurgischen Verbindung zwischen der Beschichtung und dem Substrat zu einem Forschungsschwerpunkt in der Oberflächenmodifizierung von Titanlegierungen entwickelt.Die Laserbeschichtung einer Keramikbeschichtung oder einer mit Keramikpartikeln verstärkten Verbundbeschichtung ist eine wirksame Möglichkeit, die Oberflächenverschleißfestigkeit von Titanlegierungen zu verbessern.Wählen Sie entsprechend den tatsächlichen Arbeitsbedingungen das entsprechende Materialsystem aus, und die Laserbeschichtungstechnologie kann die besten Prozessanforderungen erfüllen.Mit der Laserbeschichtungstechnologie können verschiedene defekte Teile repariert werden, beispielsweise die Rotorblätter von Flugzeugtriebwerken.

Der Unterschied zwischen Laser-Oberflächenlegieren und Laser-Oberflächenplattieren besteht darin, dass beim Laser-Oberflächenlegieren die hinzugefügten Legierungselemente und die Oberflächenschicht des Substrats im flüssigen Zustand vollständig vermischt werden, um eine Legierungsschicht zu bilden.Beim Laser-Oberflächenplattieren wird die gesamte Vorbeschichtung geschmolzen und die Substratoberfläche mikrogeschmolzen, so dass die Plattierschicht und das Substratmaterial eine metallurgische Verbindung bilden und die Zusammensetzung der Plattierschicht im Wesentlichen unverändert bleibt.Die Laserlegierungs- und Laserauftragstechnologie wird hauptsächlich zur Verbesserung der Oberflächenverschleißfestigkeit, Korrosionsbeständigkeit und Gradationsbeständigkeit von Titanlegierungen eingesetzt.

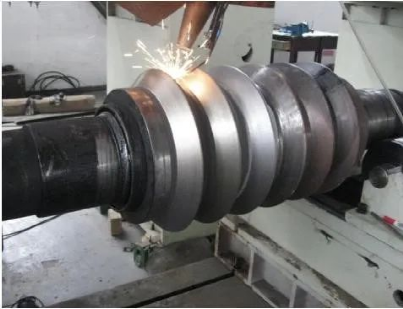

Derzeit wird die Laserbeschichtungstechnologie häufig bei der Reparatur und Modifizierung von Metalloberflächen eingesetzt.Obwohl das herkömmliche Laserauftragschweißen die Vorteile und Eigenschaften einer flexiblen Verarbeitung, einer speziell geformten Reparatur, eines benutzerdefinierten Additivs usw. bietet, ist seine Arbeitseffizienz gering und es kann die Anforderungen einer schnellen Produktion und Verarbeitung in großem Maßstab immer noch nicht erfüllen einige Produktionsbereiche.Um den Anforderungen der Massenproduktion gerecht zu werden und die Effizienz der Beschichtung zu verbessern, wurde die Hochgeschwindigkeits-Laserbeschichtungstechnologie entwickelt.

Mit der Hochgeschwindigkeits-Laserbeschichtungstechnologie kann eine kompakte und fehlerfreie Beschichtungsschicht realisiert werden.Die Oberflächenqualität der Mantelschicht ist kompakt, metallurgisch mit dem Untergrund verbunden, keine offenen Defekte und die Oberfläche ist glatt.Es kann nicht nur auf dem rotierenden Körper, sondern auch auf der ebenen und komplexen Oberfläche bearbeitet werden.Durch kontinuierliche technische Optimierung kann diese Technologie in der Kohle-, Metallurgie-, Offshore-Plattform-, Papierherstellungs-, Zivilgeräte-, Automobil-, Schiffs-, Erdöl- und Luft- und Raumfahrtindustrie weit verbreitet eingesetzt werden und zu einem umweltfreundlichen Wiederaufbereitungsprozess werden, der die traditionelle Galvaniktechnologie ersetzen kann.

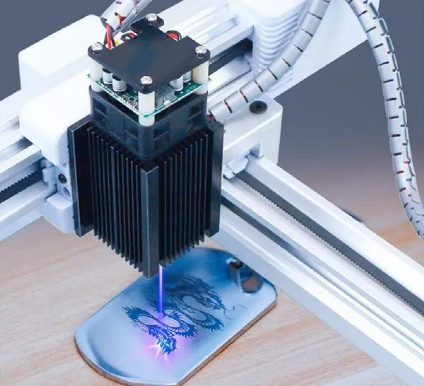

7. Lasergravur

Bei der Lasergravur handelt es sich um einen Laserbearbeitungsprozess, der mithilfe von CNC-Technologie einen hochenergetischen Laserstrahl auf die Materialoberfläche projiziert und den vom Laser erzeugten thermischen Effekt nutzt, um klare Muster auf der Materialoberfläche zu erzeugen.Die physikalische Denaturierung des Schmelzens und Vergasens von Verarbeitungsmaterialien unter der Bestrahlung der Lasergravur kann es der Lasergravur ermöglichen, Verarbeitungszwecke zu erreichen.Bei der Lasergravur werden Wörter mithilfe eines Lasers in ein Objekt eingraviert.Die mit dieser Technologie geschnitzten Wörter weisen keine Kerben auf, die Oberfläche des Objekts ist glatt und flach und die Handschrift wird nicht abgenutzt.Zu seinen Merkmalen und Vorteilen gehören: sicher und zuverlässig;Präzise und sorgfältig, die Präzision kann 0,02 mm erreichen;Umweltschutz und Materialien bei der Verarbeitung einsparen;Hochgeschwindigkeitsgravur gemäß den Ausgabezeichnungen;Niedrige Kosten, keine Einschränkung durch Verarbeitungsmenge usw.

8. Laser-3D-Druck

Der Prozess nutzt die Laser-Cladding-Technologie, bei der der von der Düse transportierte Pulverstrom mit einem Laser bestrahlt wird, um die einfache Substanz oder das Legierungspulver direkt zu schmelzen.Nachdem der Laserstrahl austritt, verfestigt sich die Legierungsflüssigkeit schnell, um das schnelle Prototyping der Legierung zu ermöglichen.Gegenwärtig wird es häufig in den Bereichen Industriemodellierung, Maschinenbau, Luft- und Raumfahrt, Militär, Architektur, Film und Fernsehen, Haushaltsgeräte, Leichtindustrie, Medizin, Archäologie, Kultur und Kunst, Bildhauerei, Schmuck und anderen Bereichen eingesetzt.

9. Typische industrielle Anwendungen der Laseroberflächenbehandlung und -wiederaufbereitung

Derzeit werden Laser-Oberflächenbehandlungs- und additive Fertigungstechnologien, -prozesse und -ausrüstungen in großem Umfang in der Metallurgie, Bergbaumaschinen, Formen, Erdölenergie, Hardware-Werkzeugen, Schienenverkehr, Luft- und Raumfahrt, Maschinenbau und anderen Branchen eingesetzt.

10. Anwendung der Lasergalvanisierungstechnologie

Bei der Lasergalvanisierung handelt es sich um eine neue Hochenergiestrahl-Galvanisierungstechnologie, die für die Herstellung und Reparatur mikroelektronischer Geräte und großformatiger integrierter Schaltkreise von großer Bedeutung ist.Obwohl die Prinzipien der Lasergalvanisierung, der Laserablation, der Plasmalaserabscheidung und des Laserstrahls derzeit noch erforscht werden, wurden ihre Technologien bereits angewendet.Wenn ein kontinuierlicher Laser oder Pulslaser die Kathodenoberfläche im Galvanikbad bestrahlt, kann nicht nur die Abscheidungsrate des Metalls erheblich verbessert werden, sondern auch der Computer kann zur Steuerung der Flugbahn des Laserstrahls verwendet werden, um die ungeschirmte Beschichtung des zu erhalten erwartete komplexe Geometrie.

Die Anwendung der Lasergalvanisierung in der Praxis basiert im Wesentlichen auf den folgenden zwei Merkmalen:

(1) Die Geschwindigkeit im Laserbestrahlungsbereich ist viel höher als die Galvanisierungsgeschwindigkeit im Körper (ungefähr 103-mal);

(2) Die Steuerfähigkeit des Lasers ist stark, wodurch der erforderliche Teil des Materials die erforderliche Metallmenge ausscheiden kann.Die herkömmliche Galvanisierung findet auf dem gesamten Elektrodensubstrat statt und die Galvanisierungsgeschwindigkeit ist langsam, sodass es schwierig ist, komplexe und feine Muster zu bilden.Durch die Lasergalvanisierung kann der Laserstrahl auf Mikrometergröße eingestellt und eine ungeschirmte Verfolgung auf Mikrometergröße durchgeführt werden.Für den Schaltungsentwurf, die Schaltungsreparatur und die lokale Abscheidung auf mikroelektronischen Steckverbinderkomponenten wird diese Art der Hochgeschwindigkeitsabbildung immer praktischer.

Im Vergleich zur herkömmlichen Galvanisierung bietet es folgende Vorteile:

(1) Schnelle Abscheidungsgeschwindigkeit, wie Laser-Vergoldung bis zu 1 μ M/s, Laser-Kupfer-Beschichtung bis zu 10 μ M/s, Laser-Jet-Vergoldung bis zu 12 μ M/s, Laser-Jet-Kupfer-Beschichtung bis zu 50 μm/s;

(2) Die Metallabscheidung erfolgt nur im Laserbestrahlungsbereich, und eine lokale Abscheidungsbeschichtung kann ohne Abschirmmaßnahmen erzielt werden, wodurch der Produktionsprozess vereinfacht wird.

(3) Die Beschichtungshaftung wird erheblich verbessert;

(4) Einfach zu realisierende automatische Steuerung;

(5) Edelmetalle sparen;

(6) Sparen Sie Ausrüstungsinvestitionen und Bearbeitungszeit.

Wenn ein kontinuierlicher Laser oder Impulslaser die Kathodenoberfläche im Galvanikbad bestrahlt, kann nicht nur die Abscheidungsrate des Metalls erheblich verbessert werden, sondern der Computer kann auch die Bewegungsbahn des Laserstrahls steuern, um die ungeschirmte Beschichtung mit dem erwarteten Komplex zu erhalten Geometrie.Die aktuelle neue Technologie der laserstrahlverstärkten Galvanisierung kombiniert die laserverstärkte Galvanisierungstechnologie mit dem Sprühen der Galvanisierungslösung, sodass der Laser und die Galvanisierungslösung gleichzeitig auf die Kathodenoberfläche schießen können und die Stoffübergangsgeschwindigkeit viel höher ist als die Stoffübergangsgeschwindigkeit der durch die Laserbestrahlung verursachten Mikrorührung, wodurch eine sehr hohe Abscheidegeschwindigkeit erreicht wird.

Zukünftige Entwicklung und Innovation

Zukünftig lässt sich die Entwicklungsrichtung von Geräten zur Laseroberflächenbehandlung und additiven Fertigung wie folgt zusammenfassen:

·Hohe Effizienz – hohe Verarbeitungseffizienz, die dem schnellen Produktionsrhythmus der modernen Industrie entspricht;

·Hohe Leistung – das Gerät verfügt über vielfältige Funktionen, stabile Leistung und ist für verschiedene Arbeitsbedingungen geeignet;

·Hohe Intelligenz – der Grad der Intelligenz verbessert sich ständig, mit weniger manuellen Eingriffen;

·Geringe Kosten – die Ausrüstungskosten sind kontrollierbar und die Kosten für Verbrauchsmaterialien werden reduziert;

·Customization – individuelle Anpassung der Ausrüstung, präziser Kundendienst,

·Und Compoundieren – die Kombination von Lasertechnologie mit traditioneller Bearbeitungstechnologie.

Zeitpunkt der Veröffentlichung: 17.09.2022